국내 최대이자 단일 공장 규모로 세계 최대 자동차 생산공장인 현대자동차의 울산공장. 국내에 있는 아산공장과 전주공장까지 포함해 현대차의 국내 공장 중 규모가 가장 커 ‘마더 팩토리(Mother Factory)’라 불린다. 울산공장은 우리나라 최초의 독자 모델인 ‘포니’가 생산됐던 곳으로 1986년에는 엑셀 차량을 양산해 우리나라 역사상 첫 미국 수출이라는 역사의 한 페이지도 쓴 장소다. 현재는 전 세계 유일의 제네시스 생산을 비롯해 아반떼, 싼타페, 아이오닉5, 포터 등 총 17종의 차량을 만들어내고 있다. 연 평균 생산 능력만 140만대에 달한다.

|

지난 18일 찾은 현대차 울산공장 내 3공장에서는 차량 의장 작업이 한창이었다. 영어식 표현으로 조립을 뜻하는 어셈블(Assemble) 공정으로 불리는 의장은 도장을 마친 뼈대만 있는 차체에 2만여 가지가 넘는 부품들을 장착해 자동차를 완성하는 공정이다. 크게 4단계(프레스→차체→도장→의장)로 이뤄지는 자동차 제조 공정 중 마지막에 해당한다. 이날 방문은 오는 24일부터 인증중고차 사업을 개시하는 현대차가 ‘중고차도 신차와 마찬가지로 세심하게 관리하겠다’며 중고차 상품화 공장 공개와 함께 신차 생산 라인도 함께 개방하면서 이뤄졌다.

현대차 관계자는 “도장을 마친 차량이 의장 공장에 들어서면 작업편의를 높이기 위해 차량 도어를 탈거한 이후 본격적인 부품 조립이 시작된다”며 “의장라인은 정교한 작업이 필요한 공정과정이기 때문에 90% 수작업으로 이루어지고 있으며, 일부 앞 좌석 시트와 유리 장착, 스페어 타이어 장착 등 무거운 부품을 들어 옮기는 작업들만 로봇이 담당하고 있다”고 설명했다

이날 둘러본 3공장 내 의장공정은 크게 4개 라인 ‘트림→사시→파이널→OK테스트’을 따라 가동되고 있었다. 첫 번째 라인에서는 각종 전장 계열 부품이 조립되는 트림 단계다. 와이어링이나 케이블 같은 부품과 전기 신호를 전달하기 위한 배선 작업이 함께 진행된다. 마치 인체 내 신경, 혈관과 같은 역할을 하는 전장 계열의 부품이 차냐에 들어가는 셈이다. ECU(Engine Control Unit), 브레이크 부스터, 브레이크 튜브, 페달 등 자동차 앞쪽에 장착되는 제동 관련 부품들도 장착된다.

|

파이널 라인에서는 내·외부 인테리어에 해당하는 부품들이 장착됐다. 시트, 유리, 타이어 등 부품 뿐 아니라 브레이크액, 냉매 액체류도 여기서 주입된다. 의장 첫 단계에서 탈거된 도어까지 재부착하면 마무리된다. 이어 마지막 OK테스트라인에서 휠 얼라인먼트 테스트, 브레이크 테스트 등 각종 품질 및 성능 테스트를 거치고, 이후 한 대씩 주행검사까지 마치면 비로소 출고 전 대기장으로 이송된다.

특히 현대차는 차량 생산 마지막까지 품질 확보를 위해 다양한 검사 방식을 제조 과정 곳곳에 배치해 실행했다. 현대차 관계자는 “한 대의 차량을 완성하기 위해서는 수 백 개의 공정을 거쳐야 하는데, 모든 부품들이 조립된 후에 불량 차량을 확인하는 것은 매우 비효율적”이라며 “의장의 각 라인 끝에 키핑 공정을 두고 키퍼 역할을 하는 작업자들이 매 라인마다 품질 검사를 진행하면서 조립 과정에서 문제되는 부분들을 최대한 빨리 점검하고 수정하고 있다”고 말했다.

|

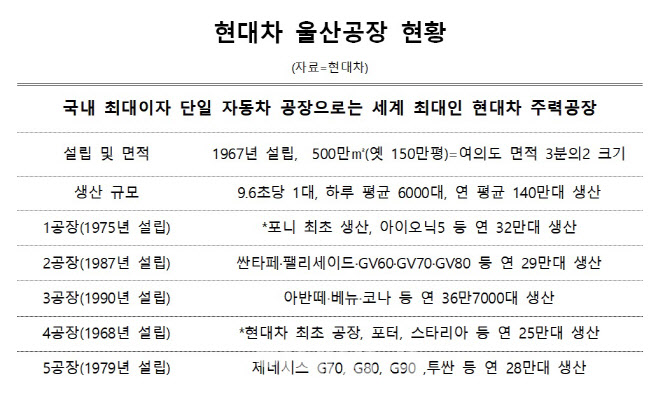

울산공장에는 3공장과 같은 독립적 생산공장 총 5곳이 가동중이다. 우리나라 최초의 독자 모델인 포니가 생산됐던 1공장(1975년 설립)은 현재 코나와 아이오닉 5 등 연 32만대 생산을 담당하고 있다. 2공장(1987년)은 스포츠유틸리티차(SUV) 전문 생산라인으로 싼타페, 팰리세이드, GV60, GV70, GV80 등 연 29만대를 생산한다. 울산공장 내 최초로 프레스, 차체 등의 자동화 생산체계를 갖춘 3공장(1990년)은 아반떼와 베뉴, 코나 등 연 36만7000대 차량을 만든다. 4공장은 1968년에 세워진 현대자동차 최초의 공장으로서 현재는 포터, 스타리아, 팰리세이드 등을 연간 25만대 규모로 생산하고 있다. 5공장(1979년)은 수소전기차 넥쏘를 비롯해 투싼, G70, G80, G90 등 연 28만대 차량이 만들어지고 있다.

현대차 관계자는 “울산공장에 근무하고 있는 직원만 총 3만 2000여명”이라며 “울산공장은 소방서와 병원, 순찰차, 직원들의 복지를 위한 문화센터 등을 자체 운영할 만큼 세계 최대 규모를 자랑하는 우리나라 자동차산업의 산실”이라고 자부했다.

울산공장은 내연기관차량을 넘어 전기차 등 미래차의 ‘마더 팩토리’로도 위상을 높여갈 계획이다. 이를 위해 지난 5월 울산공장 내 약 2조원을 투자해 오는 2025년까지 전기차 전용 공장을 짓겠다고 발표하고 착공에 들어갔다. 이는 지난 1996년 아산공장 가동 이후 29년 만에 들어서는 국내 신공장이다. 현대차 관계자는 “2신공장이 본격 가동되면 울산공장은 빅데이터 기반의 지능형 스마트 시스템, 자동화, 친환경 생산 시설을 기반으로 다양한 차세대 미래차를 양산하는 국내 미래차 생산의 대표 거점이 될 것”이라고 말했다.

|

![[속보]尹, 9일 오전 10시 취임 2주년 기자회견](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/05/PS24050600277t.jpg)

![“‘크림빵 뺑소니' 피해자, 건널목 건넜다” 담당 형사의 회고[그해오늘]](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/05/PS24050600001t.jpg)