궁중서 쓰던 제조법 그대로 현대화

1분에 1200병 하루 52만병 생산

주원료 '물' 찾아 공장 두 번 이전

| | 동화약품 충주 공장 전경. 1250억원을 들여 2009년 완공했다. 전체 시설의 절반이 활명수 등 액상제제 생산시설이다.(사진=동화약품 제공) |

|

[충주(충북)=이데일리 강경훈 기자] “120년 전통, ‘생명을 살리는 물’(활명수)을 만듭니다.”

12일 오전에 찾은 충북 충주 동화약품 공장. 이 공장은 총 1250억원을 투자해 2009년에 완공했다. 입구에서 여러 단계의 위생과정을 거친 후 문앞에 다가가니 강한 한약재 향이 코를 찔렀다. 활명수의 주성분인 건강·계피·아선약·육두구·정향·창출 등 냄새였다. 안내를 맡은 조상휘 이사(공장장)는 “120년 전 궁중에서 쓰이던 약재를 그대로 쓰고 있다”며 “대부분 아열대 식물로 당시에도 중국을 통해 수입하던 귀한 약재”라고 말했다. 동화약품은 현재 이들 약제를 동남아 등에서 직수입하고 있다. 조 이사는 “해당 국가에서도 최상위 품질로 치는 약재들”이라며 “창고에 보관 중인 원료는 중금속·잔류농약·유효성분 등에 대한 엄격한 QC(품질관리) 검사를 거친 후에야 공장에 들어갈 수 있다”고 설명했다.

| | 활명수의 원료인 11가지 한약재가 보관된 창고. 품질검사를 거쳐 합격된 한약재에 초록색 스티커가 붙어 있다.(사진=강경훈 기자) |

|

활명수는 1897년 궁중에서 일하던 민병호 선생이 궁중처방을 바탕으로 총 11가지 한약재를 계량해 만들었다. 현대적인 국산 의약품의 효시다. 활명수는 또한 1919년 상표등록을 마친 국내 첫 의약품 ‘브랜드’이기도 하다. 1940년대만 해도 활명수 한병 값이 설렁탕 두 그릇에 막걸리 한 되 값에 해당할 만큼 고가였다. 지금도 처음 활명수를 만들었던 성분과 함량을 그대로 유지한다. 한 가지 차이라면 초창기에는 넣지 않았던 탄산을 1960년대부터 추가했다는 점이다.

충주공장은 활명수의 세 번째 고향이다. 동화약품은 1970년대 초까지 서울 중구 순화동에서 활명수를 만들다가 이후 경기 안양으로 공장을 이전했다. 2009년에는 충주공장을 완공하면서 현재에 이르고 있다. 조 이사는 “활명수의 가장 중요한 성분이 바로 물”이라며 “깨끗한 물을 안정적으로 공급받기 위해 공장을 여러번 옮기는 과정을 거쳤다”고 말했다.

8만 2500㎡ 규모의 대지 위에 연면적 5만 2526㎡ 크기로 지어진 충주공장에서는 주사제·액상제(물약)·연고·알약 등 다양한 종류의 의약품을 만든다. 이 중 활명수 등 액상제 제조를 위한 설비가 공장의 절반을 차지한다. 활명수는 까스활명수·활명수·여성용 미인활명수·어린이용 꼬마활명수를 비롯해 편의점용 까스활·미인활 등 총 6종류가 있다. 활명수는 지난해 560억원 어치가 팔렸다. 전체 매출(2590억원) 중 20% 이상을 단일 브랜드에서 올린 셈이다.

| | 108개의 노즐이 달린 충전기가 병에 활명수를 채우고 있는 모습. 동화약품은 1분에 1200병의 활명수를 생산한다.(사진=강경훈 기자) |

|

활명수를 만들기 위해서는 식물에서 뽑은 약성분이 필요하다. 조 이사는 “유효성분은 ‘침출’이라는 과정을 거쳐 추출한다”며 “원료 식물을 잘게 자른 뒤 에탄올 용액을 섞어 유효성분을 뽑아내는데 이 과정은 보통 하루 정도 걸린다”고 설명했다. 침출 과정은 회사 기밀에 해당, 견학을 금지했다. 현장에서는 유효성분을 섞는 과정부터 볼 수 있었다. 유리창 너머로 1만 2000ℓ 규모의 커다란 탱크가 눈에 들어왔다. 침출 원액을 일정한 비율대로 섞는 탱크다. 탱크 위로 파이프들이 즐비했다. 다양한 침출 원액을 공급하는 파이프들이다. 탱크 한쪽에는 탄산수 제조기와 파이프가 연결돼 있었다. 조 이사는 “엄격한 품질관리를 위해 탄산수를 만들 때 쓰는 물을 비롯해 약을 만들 때 쓰는 모든 물은 모두 공장에서 직접 만든다”고 말했다.

활명수를 담는 유리병은 약을 채우기 전에 세척과 살균, 검사 등 과정을 거쳤다. 이 과정도 모두 자동화로 진행했다. 검사장치는 컨베이어 벨트를 따라 움직였으며, 이 과정에서 레이저 빔이 360도 돌아가면서 파손 여부를 빠르게 검사했다. 이어 쉴 새 없이 회전하는 기계 앞에 수많은 병들이 모여 있었다. 병에 약을 담는 충전기였다. 너무 빨리 돌아 어지러울 정도였다. 조 이사는 “충전기에 달린 108개 노즐을 통해 약을 병에 담는다”며 “분당 1200병을 만드니 1초에 20병씩 채우는 셈”이라고 말했다. 이곳에서 하루에 생산하는 활명수 제품은 52만병에 달했다. 약이 채워진 병은 자동으로 뚜껑을 덮고 섭씨 80도의 물 속으로 들어갔다. 저온살균 과정이다. 조 이사는 “이렇게 30분 동안 살균을 하면 보존제를 쓰지 않고도 2년간 보관할 수 있다”고 말했다.

살균을 마친 병들은 물기를 제거한 뒤 포장지가 붙여졌다. 그 위에는 레이저 인쇄기가 제조번호와 제조시간을 자동으로 그려냈다. 이렇게 완성된 활명수 제품들은 박스에 담아 창고로 운반됐다. 이 모든 과정은 로봇이 자동으로 처리했다. 공정을 살펴보는 동안 일하는 사람은 눈에 띄지 않았다. 조 이사는 “사람이 할 일은 한약재 침출 탱크를 청소하고 불량품을 수거하는 정도”라며 “혹시 모를 오염을 방지하기 위해 병을 씻고 약을 넣은 후 입구를 막는 공정을 한 공간에서 진행할 수 있게 공정을 설계했다”고 말했다.

활명수가 처음 세상에 나온 120년 전만해도 변변한 약이 없어 급체로 사망하는 일이 잦았다. 활명수의 뜻은 ‘생명을 살리는 물’이다. 활명수는 나오자마자 큰 인기를 끌었다. 하지만 의학이 발달하면서 활명수 효과에 대한 의구심도 있었다. 식물의 어떤 성분이 효과를 내는지 과학적인 검증이 안 됐고, 의약품 개발에 꼭 필요한 임상시험 과정도 빠져 있다는 이유다. 이에 대해 조 이사는 “120년 넘게 부작용 없이 사람들에게 효과를 인정받고 있다는 자체가 이미 검증된 것”이라고 말했다.

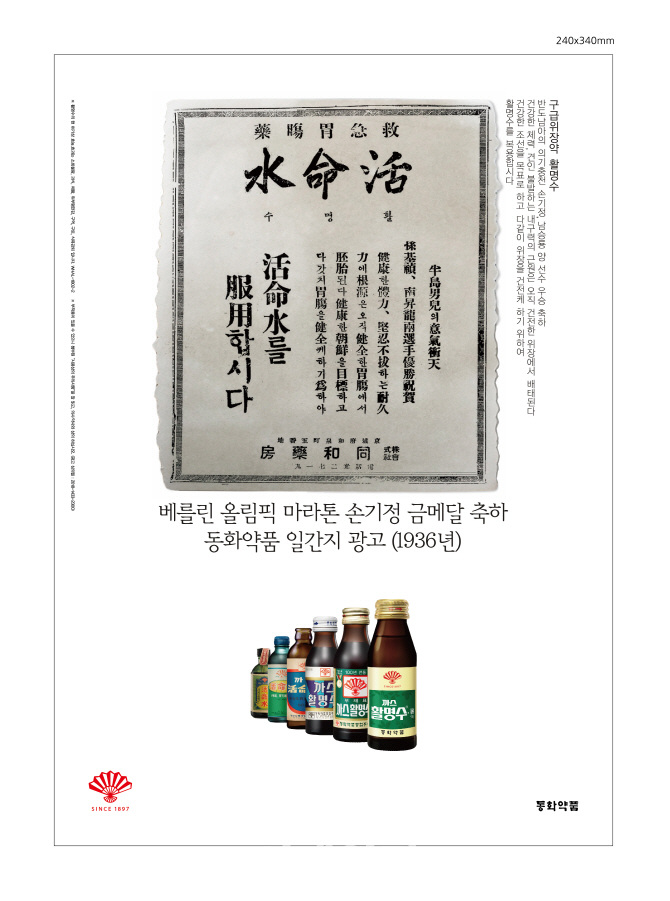

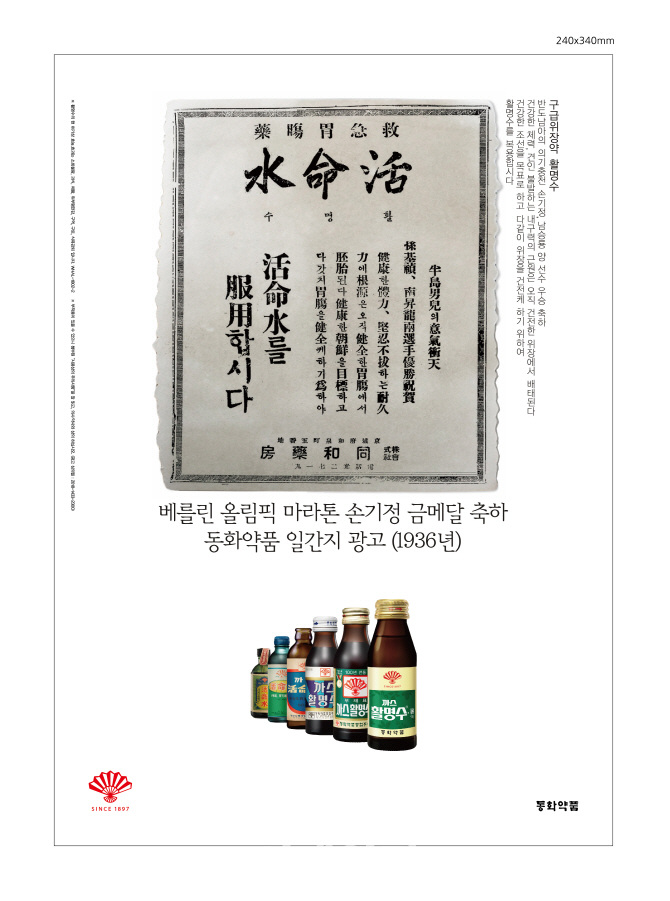

| | 현재 진행 중인 활명수 지면광고. 1936년 손기정의 베를린올림픽 금메달 수상시 썼던 광고를 이용해 만들었다.(사진=동화약품 제공) |

|

![벽에 던져져 숨진 세살 아기…30대 남성은 왜 그랬을까[그해 오늘]](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/06/PS24062700001t.jpg)