|

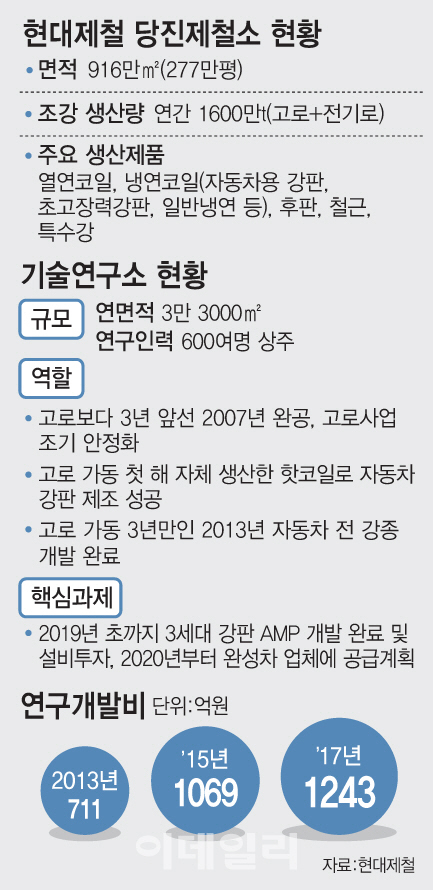

지난달 26일 찾은 충남 당진제철소는 현장 직원의 말대로 현대제철의 핵심기지라고 불릴만했다. 지난 2006년 착공해 2010년부터 가동에 들어간 이곳은 연구개발(R&D) 중심의 스마트 철강소로 매년 진화 중인 까닭이다. 규모는 여의도 3배 크기인 916만㎡(약 277만평). 가장 공을 들이는 부분은 자동차 강판과 미래 기술연구다. 현재까지 자동차 강판 강종 100여종, 글로벌 수요까지 합하면 무려 300여종을 자체 개발했다.

현대제철은 글로벌 보호무역 확산과 자동차·건설 등 전방산업 부진 속에서도 수소차·전기차 등에 쓰이는 차세대 소재 개발에 올인 중이다. 3세대 강판 개발이야말로 글로벌 시장에서 생존할 수 있는 유일한 무기가 될 것이라는 게 현대제철의 선제적 투자 배경이다. 이 같은 미래주도형 개발은 중국 업체까지 당진으로 불러들였다. 이날 중국의 한 철강사는 공장 현장을 방문해 벤치마킹이 한창이었다. 김기현 현대제철 당진홍보 대리는 “현대제철은 강하면서도 자유자재로 성형할 수 있는 고장력 강판을 만들 수 있다는 점에서 세계 최고 수준의 기술력을 확보하고 있다”며 “중국뿐 세계 각국 기업은 물론 전문가들이 현장을 자주 찾는다”고 말했다.

◇최고 수준 車 강판 기술…명품차 빚는다

이날 제2냉연(冷延)공장에선 자동차용 고장력 강판이 쉴 새 없이 밀려나오고 있었다. 이곳은 차세대 자동차 강판을 만드는 핵심공장 중 하나다. 두께와 무게는 줄이면서도 강도 높은 강판을 만들어내는 것은 글로벌 철강사들이 안고 있는 과제이기 때문이다. 현대제철은 자동차용 고강도강판 수요에 선제적으로 대응하기 위해 2015년 당진 2냉연공장에 1295억원을 투자해 아연도금강판 및 초고강도 알루미늄도금강판 등 생산설비를 신설했다.

공장에 들어서자 막 입고된 열연코일이 투입과 동시에 세척용 염산으로 가득 찬 산세장치를 거쳐 압연기 속으로 미끄러져 들어가는 것이 한눈에 들어왔다. 3㎜ 두께의 강판은 압연기를 거치면서 자동차 외판 두께인 0.7~0.9㎜로 날씬해졌다. 아연도금 과정까지 거치자 20톤(t)급 은백색 초고강력 차강판으로 재탄생했다.

둘둘 감긴 열연코일을 이 같은 공정을 거쳐 최종제품(냉연제품)으로 만드는데 걸린 시간은 단 25분. 현대제철소에 따르면 1개당 20t의 열연강판으론 자동차 20대를 만들 수 있다. 25분만에 자동차 20대에 들어가는 차강판을 뚝딱 만들어내는 셈이다. 특히 압연기는 세계 최초로 6번 눌러 압연하는 ‘6롤 6스탠스’를 적용해 120kg급 초강력강 생산에 최적합하고 치수 정밀도, 표면품질을 크게 향상시킨다는 점에서 생산성이 우수하다고도 했다.

현대제철 측은 “압연과정 5번이 기본인 글로벌 철강사와 달리 현대제철은 세계 최초로 6스탠드를 채택해 제품을 더 얇게 만들고 있다”며 “초당 50도씩 떨어지는 일반강판과 달리 초고장력강판은 초당 100도씩 급격하게 온도를 떨어뜨려 더 단단하게 만든다. 그만큼 고도의 기술력이 필요한 작업”이라고 말했다. 현대차가 지난달 야심차게 출시한 대형 스포츠유틸리티차량(SUV) ‘팰리세이드’는 물론 코나, 제니시스의 차 강판 역시 이곳에서 만들어진다.

◇자원순환형·미래차 소재전문 제철소로 진화

당진제철소의 강점은 자원순환형 친환경 제철소이자 기술개발부터 생산까지 가능하다는 점이다. 현대제철은 설계 당시부터 친환경 제철소라는 모토를 설정하고 글로벌 철강업계에서 유일무이한 돔 형태의 원료저장시설을 구축했다. 철광석과 유연탄을 야적장에 쌓아두는 보통의 개방형 시설과 달리, 밀폐형 구조여서 비와 바람에 원료손실을 막아주고 가루먼지로 인해 주변 환경이 오염되는 것을 막아준다. 지름 130m, 높이 65m의 이 저장소는 7개에 달했다.

현대제철의 두뇌 역할을 하는 기술연구소는 고로 가동보다 앞선 2007년에 완공됐다. 제철소 가동 전 생산 제품과 가동을 위한 공정기술을 개발하는데 역점을 두고 선행연구를 진행해 고로사업 조기 안정화에 기여했다. 연구동, 압연시험동, 제선시험동, 통합개발센터 등 총 4개동으로 구성됐으며 재로분석실험실부터 환경, 에너지연구 등 다양한 연구개발이 이뤄진다.

AMP(Advanced Multi-Phase·다상복합조직)강으로 대표되는 3세대 자동차 강판의 개발 및 생산에도 AI 기술을 접목중이다. 설계부터 생산공정에 이르기까지 AI 기술을 통해 ‘시험-오류-수정’의 반복을 최소화하고 정확도를 향상시킨 최적의 차세대 강판을 출시해 자동차소재 전문 제철소로 탈바꿈한다는 계획이다.

현대제철은 연구개발(R&D) 투자 확대 및 고부가 제품 판매 확대, 특수강 분야 진출 등을 통해 신성장 동력을 모색하는 등 새 도약을 위한 적극적인 행보에 나선다는 각오다. 2017년 840만톤의 판매를 기록한 글로벌 프리미엄 제품은 지난한해 판로 확대를 통해 900만톤 이상의 판매고를 올릴 것으로 보인다. 특히 글로벌 자동차 강판의 경우 2017년 37만톤의 판매를 기록했으나 지난해 60만톤 이상, 2020년까지 120만톤을 글로벌 자동차 회사에 공급할 방침이다.

|

|

|

![“2000원” 새우튀김 갑질 사건…사장님은 뇌출혈로 사망했다 [그해 오늘]](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/06/PS24062200005t.jpg)