|

19일 관련 업계에 따르면 국내 주요 배터리 소재사인 포스코케미칼(003670)은 내년부터 본격적으로 실리콘 음극재 양산에 나선다. 현재 음극재시장의 주류인 천연과 인조 흑연 음극재를 모두 생산하고 있는 포스코케미칼은 이번에 실리콘 음극재까지 생산에 나서면서 시장 점유율을 더 높이게 될 전망이다.

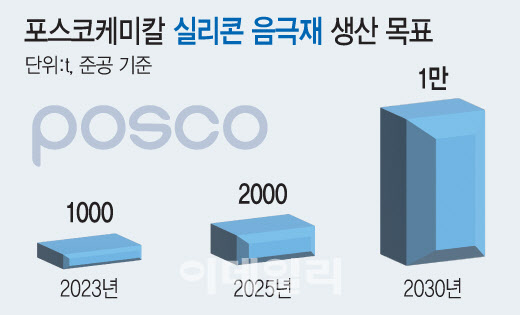

포스코케미칼 관계자는 “실리콘 음극재 생산은 기존 흑연 음극재 생산 공정과는 차이가 있어 추가적인 설비를 갖춰야 한다”며 “구체적인 투자계획을 연내 결정한 뒤 내년에 약 1000톤(t) 규모를 시작으로 2025년 2000t, 2030년 1만t까지 실리콘 음극재 생산능력(CAPA)을 갖출 계획”이라고 말했다.

배터리 소재사인 LG화학(051910)과 배터리 제조사인 SK온도 당장에라도 실리콘 음극재 시장 진출이 가능하도록 연구개발(R&D)을 지속적으로 진행해오고 있다. SK온 관계자는 “실리콘 음극재를 생산할 수 있는 기술은 이미 확보해 양산할 수 있는 수준”이라며 “향후 시장 수요에 따라 즉각적인 양산에 나설 계획”이라고 말했다.

배터리에서 에너지를 저장했다가 방출하는 역할을 하는 음극재는 양극재·분리막·전해질과 함께 ‘리튬이온 전지’를 구성하는 4대 핵심 소재 중 하나다. 배터리 용량과 출력 등을 결정짓는 양극재에 이어 성능에 주요한 영향을 미치는 소재다. 이에 배터리 원가비중도 양극재(40%)에 이어 두번째(20%)로 높다.

현재 시장에서는 주로 흑연계 음극재가 쓰이고 있다. 상대적으로 가격이 저렴하고 안정성이 높다는 평가에서다. 단 용량에 한계가 있어 성능 개선이 어렵다는 점은 단점으로 꼽힌다. 양극재에서 많은 에너지(리튬이온)를 만들어내더라도 이를 저장하는 역할인 음극재의 용량이 받쳐주지 못하면 에너지를 효율적으로 이용할 수 없기 때문이다.

실리콘 음극재는 이러한 흑연 음극재의 단점을 극복하는 최적의 소재로 꼽힌다. 실리콘은 흑연에 비해 용량이 10배 이상 높아 음극재에서 흑연 대신 실리콘을 사용하면 이론상 에너지 밀도는 25% 향상, 충전 속도는 50% 개선 효과를 기대할 수 있는 것으로 알려졌다.

|

다만 현재까지 상용화된 제품은 음극재 내 실리콘 함량은 5% 내외 수준에서 머물고 있다. 실리콘은 충전과 방전을 반복하는 과정에서 부피가 늘어나는 문제가 있어 함량이 높을수록 부피 팽창에 따른 폭발 가능성이 있기 때문이다. 실리콘 음극재 개발의 핵심은 실리콘 함량을 높이면서도 부풀어 오르는 현상을 얼마나 잘 잡느냐에 달렸다.

이미 실리콘 음극재 상용화에 나선 LG에너지솔루션(373220)과 삼성SDI(006400)는 음극재 내 실리콘 함량을 높이는 연구에 주력하고 있다. 지난 2019년에 세계 최초로 실리콘 음극재를 양산한 LG에너지솔루션은 최근 증권사 간담회에서 실리콘 첨가 비중을 최대 10%까지 확대할 것이라고 밝혔다.

삼성SDI(006400)는 지난해 9월부터 양산한 젠5(Gen5) 배터리를 비롯해 자사 소형 배터리에 최대 7% 수준의 실리콘 음극재를 적용하고 있다. 장기적으로 실리콘 함량을 두 자릿수로 높이겠다는 계획이다.

한편 시장조사기관 SNE리서치에 따르면 실리콘 음극재는 2025년까지 연평균 70% 증가해 시장 규모가 3조~4조원에 이를 것으로 추정된다. 전체 음극재 시장에서 실리콘 음극재가 차지하는 비중도 현재는 한자릿수에 불과하지만 3년 뒤에는 15% 안팎에 달할 것으로 예상하고 있다.