|

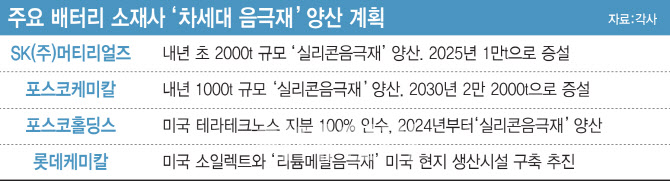

9일 업계에 따르면 SK(034730)(주)의 사내 독립기업 ‘SK(주)머티리얼즈’는 미국의 배터리 음극 소재 회사인 ‘그룹14테크놀로지’와 설립한 합작사 ‘SK머티리얼즈그룹14’을 통해 경북 상주 청리일반산업단에서 실리콘 음극재 생산 공장을 짓고 있다. 이달 현재 공사는 막바지 단계이며, 연내 완공을 마치고 내년 초부터 실리콘 음극재를 양산할 예정이다.

SK머티리얼즈 그룹14 관계자는 “내년 연산 2000톤(t)을 시작으로 2025년까지 추가 증설을 통해 1만t 규모로 생산능력(캐파)를 늘릴 계획”이라고 말했다. 아울러 SK머티리얼즈의 관계사이자 특수가스 전문기업인 ‘SK스페셜티’는 이번 양산에 맞춰 실리콘 음극재의 주원료인 실란(SiH4) 생산설비도 구축하며 SK머티리얼즈 그룹14와 시너지를 낼 계획이다.

음극재는 배터리를 구성하는 4대 핵심요소(양극재·음극재·분리막·전해질) 중 하나로 양극재와 함께 배터리 성능을 결정짓는 요소다. 양극재에서 만들어낸 에너지를 저장했다가 방출하는 역할을 하며 주행거리 및 충전시간에 밀접한 영향을 미친다. 현재 시장에서는 주로 쓰이는 것은 천연·인조 흑연계이며, 실리콘 음극재는 흑연계보다 에너지밀도가 4배 정도 높은 것으로 보고 있다.

SK(주)머티리얼즈 관계자는 “실리콘 음극재는 기존 ‘흑연 음극재’보다 주행 거리가 향상되고 충전시간이 단축돼 전기차 제조사들로부터 많은 주목을 받고 있다”며 “가볍고 부피가 작은 성질로 배터리를 만드는데 유리해 편의성 및 사용시간 증대를 필요로 하는 모바일·테블릿 등 IT 기기나 드론 같은 소형 항공기에도 활용될 것으로 기대한다”고 말했다.

SK(주)머티리얼즈에 맞서는 이는 포스코케미칼(003670)이다. 포스코케미칼 내년부터 실리콘 음극재 첫 양산에 나선다. 내년 연산 1000t 규모 생산을 시작으로 오는 2030년 2만2000t으로 확대할 계획이다. 포스코케미칼 관계자는 “시장 수요에 맞춰 목표 생산량은 아직 유동적”이라며 “우선 내년 1000톤 양산을 시작으로 음극재 생산능력을 확대해 나갈 계획”이라고 말했다.

아울러 포스코그룹의 지주사인 포스코홀딩스도 음극재 시장의 글로벌 확대를 위해 지난 7월 실리콘 음극재 생산기술을 보유하고 있는 미국의 테라테크노스 지분 100%를 인수했다. 테라테크노스는 연내 증설을 시작해 2024년 상반기부터 실리콘음극재를 양산·판매한다는 계획이다.

|

국내 주요 기업들이 실리콘 음극재 양산에 속도를 내는 이유는 시장 성장성에 있다. 시장조사업체 SNE리서치에 따르면 실리콘 음극재 시장규모는 2030년까지 매년 39%씩 성장할 것으로 예상되고 있다. 특히 현재 상용화한 실리콘 음극재는 음극재 내 실리콘 함량이 5% 미만이지만 2025년에는 10% 이상, 2030년에는 25% 이상으로 확대될 것으로 전망된다.

고성장이 예상되는 음극재 시장을 겨냥해 새롭게 뛰어드는 곳도 있다. 롯데케미칼(011170)은 지난 4월부터 미국의 리튬메탈 음극재 및 고체 전해질 스타트업 소일렉트사(社)와 손잡고 ‘리튬메탈 음극재’ 양산을 추진하고 있다. 리튬메탈 음극재는 기존 흑연계 대신 리튬(금속)을 적용한 음극재로서 기존보다 성능과 안정성이 뛰어난 것이 특징이다.

롯데케미칼 관계자는 “현재 소일렉트사와 합작사 설립과 미국 현지에 2억 달러 규모의 기가와트급(GWh) 리튬메탈 음극재 생산시설 구축을 검토하고 있다”며 “롯데케미칼이 가진 소재기술과 소일렉트의 리튬메탈 음극재 기술을 접목해 차세대 배터리 핵심 기술을 신속히 확보하고 글로벌 시장을 선점해 나갈 것”이라고 말했다.

!['7억8000만원' 로또 1등 남편 살해한 여성이 한 말 [그해 오늘]](https://image.edaily.co.kr/images/vision/files/NP/S/2024/12/PS24122400001t.jpg)