|

포스코는 포항제철소 3후판공장 압연제어시스템 신예화 작업에 스마트 시운전을 도입해 활용하기 시작했다고 4일 밝혔다.

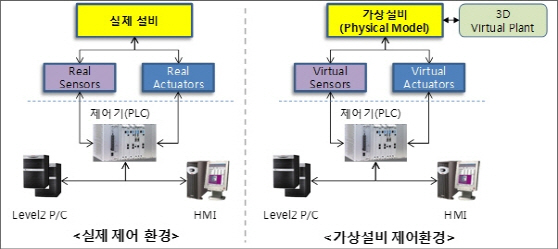

스마트 시운전은 가상조업을 하면서 제어시스템의 전체 기능을 검증하고 오류를 최소화하는 디지털 시운전 방법론이다. 포항 3후판공장은 1997년 도입해 20년이 지난 노후 시스템 설비를 사용해왔다. 포스코는 지난 2015년부터 이 생산 라인의 신예화를 해외 전문업체에 의존하지 않고 자체 역량으로 진행하기로 하고, 지난해 말까지 제어 소프트웨어(SW) 개발을 진행해왔다. 이어 프로그램 실행 명령을 입력해 수행하도록 하는 부품인 PLC(Programmable Logic Controller)에 새로운 SW를 적용하는 업그레이드 과정을 거치고, 이를 실제로 가동하는 시운전을 한다.

포스코는 새로운 시스템 적용을 위해 오는 6일 공정을 완전히 멈추고 구축을 진행해 다음달 중 재가동한다는 계획이다. 이때 재가동까지 걸리는 기간을 단축하는데 스마트 시운전이 주요한 역할을 할 것으로 기대된다.

일반적으로 공장을 신설하거나 신예화할 때 30일 정도의 시운전 기간을 거쳐 실제 설비 구동현황과 제어 SW 완성도를 검증한다. 이때 오류가 발견되거나 다른 문제가 생길 경우 가동이 지연되는 것은 물론, 설비 손상이나 안전사고 발생 등의 손실이 발생할 수 있다. 하지만 스마트 시운전은 가상 환경에서 실제 상황을 점검해볼 수 있기 때문에, 안전성을 확보하는 동시에 정상 조업 재가동 시기를 앞당길 수 있다.

포스코 기술연구원은 새로운 스마트 시운전 기술에 그 동안 축적해 온 철강 제어기술을 바탕으로 3D-CAD(Computer Aided Design)와 물리엔진이 결합한 가상설비를 3후판공장 설비에 맞도록 제작했다. 기존에는 가상 시운전이 추상적인 시뮬레이션에 그쳤다면, 새로운 기술은 실측 데이터와 물리적인 시험 장비가 결합됐기 때문에 더욱 더 실제에 가까운 환경을 구현해 구동해 볼 수 있는 것.

포스코는 자체 기술로 개발한 스마트 시운전 기술을 이용함에 따라 향후 유지보수 측면에서도 해외에 있는 기술자를 부르지 않고 자체 점검과 정비가 가능해질 것으로 예상하고 있다. 공정에 문제가 생겨도 곧바로 내부에서 대응할 수 있게 되면 정비에 들어가는 시간과 비용도 절감할 수 있다.

이를 바탕으로 연주, 열연, 냉연 등 다른 철강분야 공정은 물론 항공, 자동차, 로봇 등 다른 산업분야에도 이를 활용할 수 있게 될 것이라고 포스코 관계자는 덧붙였다.

포스코 관계자는 “권오준 회장이 스마트팩토리를 비롯한 공장의 ‘스마트화’에 대해 강조하며 이 사업에도 많은 관심을 갖고 있다”며 “앞으로 기술 차별화와 품질 제고, 생산성 극대화를 이뤄나갈 계획”이라고 말했다.

|

![오늘도 '눈폭탄', 출근길 비상…두꺼운 외투, 우산 챙기세요[오늘날씨]](https://image.edaily.co.kr/images/vision/files/NP/S/2024/11/PS24112800057t.jpg)

![변심한 애인, 그 끝은 ‘파국'…8세 아들 앗아간 현관문 앞 그림자[그해 오늘]](https://image.edaily.co.kr/images/vision/files/NP/S/2024/11/PS24112800001t.jpg)