29일 업계에 따르면 삼성SDI(006400)는 최근 천안사업장 내 배터리 극판개발라인 착공에 돌입했다. 부지 면적만 축구장 1.5배 크기인 약 1만2000㎡에 달한다. 삼성SDI는 기존에 있던 컬러필터(CF)동 건물을 철거하고 2025년까지 극판개발라인을 조성할 계획이다.

컬러필터는 액정표시장치(LCD)에 들어가는 부품 중 하나다. 삼성SDI는 과거 천안공장에서 컬러필터를 생산했으나 2000년 삼성전자에 이 사업을 3600억원에 매각해 컬러필터동이라는 건물 이름으로만 옛 흔적이 남아 있었다. 사업 매각 후 이 건물은 주로 사무동으로 사용해왔으며 이를 극판개발라인으로 바꾸기 위해 철거를 시작했다.

|

삼성SDI가 천안에 세우는 극판개발라인은 이름 그대로 양산이 아닌 오로지 개발만을 위해 세우는 첫 시설로 규모 면에서 경쟁사를 압도한다. 이 같은 크기는 국내 업계 최초이자 전 세계적으로도 보기 드문 사례라는 평가다. 삼성SDI 내에서도 그동안 사업장 곳곳에 배터리 소재 관련 연구개발을 진행하는 소규모 연구소들은 있었지만 별도 개발 전용 라인을 세우는 것은 이번이 처음이다.

삼성SDI가 대규모 개발 시설을 만드는 까닭은 파일럿이나 양산 라인에서 제품 성능 평가까지 병행하는 데 한계가 있다고 판단했기 때문이다. 제대로 된 테스트를 위해 규모 있는 별도의 시설을 구축하자는 내부 목소리가 커진 게 이번 극판개발라인 설립 배경이다.

삼성SDI 관계자는 “기존 양산 라인에서는 제품에 대해 제한적인 성능 평가만 가능했다”며 “제품 생산 과정 전체를 풀(Full)평가해 보기 위해선 제품을 많이 만들어봐야 하는데, 글로벌 수요 증가로 배터리 공급이 타이트해지다 보니 개발 때문에 양산 라인 생산능력(CAPA) 일부를 잡아먹는 상황이 됐다”고 설명했다. 다만 “구체적인 투자 규모는 밝힐 수 없다”고 했다.

|

|

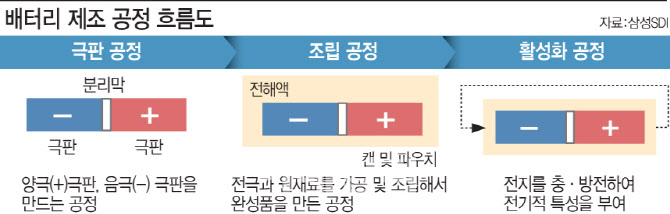

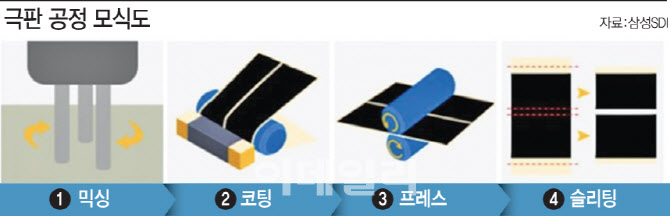

삼성SDI는 이곳에서 극판 품질을 끌어올리기 위한 최적의 소재 물성과 조성을 연구할 계획이다. 배터리 제조 공정 과정은 ‘극판-조립-화성(활성화)’ 순서를 거치는데 그 중에서도 첫 단계인 극판공정은 배터리의 4대 요소인 양극과 음극을 만드는 핵심 공정으로 꼽힌다. 활물질의 밀도와 두께 등 균일도를 맞추고 에너지밀도를 극대화하는 과정에서 배터리 성능이 좌우돼 중요도가 높은 만큼 기술력을 끌어올린다는 목표다.

새로 짓는 시설에서 대규모 테스트도 진행한다. 시장 불량률을 최소화하기 위해서다. 예컨대 기존 양산 라인에서 양극재 1kg을 가지고 하던 테스트 샘플 양을 100kg으로 대량화하면 더 방대한 실험 데이터를 쌓는 게 가능해진다. 이 실험 결과를 실제 양산 라인으로 가져가 도입했을 때 배터리 효율과 품질을 대폭 높이고 원가를 개선하는 등 글로벌 기술 경쟁에서 우위를 점할 수 있다는 구상이다.

양산과 무관한 덕에 새로운 공정을 도입해 즉시 테스트하기에도 용이하다. 실제 삼성SDI는 해당 라인에 신(新)공정을 도입해 테스트할 계획을 세운 것으로 알려졌다. 윤성훈 중앙대 융합공학부 교수는 “삼성SDI의 이번 대대적 투자는 중국·일본 대비 기술 우위를 확보하기 위한 신공정 도입일 가능성이 높다”며 “삼성SDI의 강점인 각형, 원통형 배터리의 크기를 키우는 광폭화 공정이나 드라이 공정 등이 시도될 것으로 보인다”고 말했다.

새로운 건물에는 물류 자동화 시스템도 도입된다. 그동안 삼성SDI 연구소나 소규모 라인에서는 사람이 직접 탱크에 양극재를 집어 넣는 등 일부 수작업이 이뤄져왔다. 이곳에서는 대규모 시설의 특징을 살려 기계가 파이프를 통해 소재를 자동으로 공급하고 운반하는 등 물류 자동화 장치가 적용될 예정이다.

![고맙다, 코스피!…연기금 줄줄이 '역대 최고 수익률' [마켓인]](https://image.edaily.co.kr/images/Photo/files/NP/S/2026/02/PS26021001687t.630x.0.jpg)