한화토탈에너지스는 전통적인 장치 사업인 석유화학공장에 DT를 적용, 에너지 절감·공장 위험 사전 감시·안전사고 예방 등 효율적인 공장 운영을 지원했다는 평가를 받는다. 나아가 전 공정 자동화로 다양한 종류의 데이터가 취합되는 석유화학공장 특성을 활용, 생산효율성과 업무 유연성을 높이면서 안전사고 등이 없는 ‘스마트 컴퍼니’로의 도약을 준비한다는 계획이다.

|

한화토탈에너지스가 최근 가장 주목하고 있는 DT 분야는 디지털 트윈이다. 디지털 트윈은 현실과 같은 가상 공장을 구축하고, 사물인터넷(IoT) 센서 등을 통해 실제 공장에서 발생하는 데이터와 가상 공장을 연결하는 기술이다.

이를 통해 현실 상황을 가상 공장에서 실시간 모니터링하는 동시에 다양한 시나리오별 시뮬레이션과 데이터 분석으로 나온 공정·품질·설비의 원인분석과 예측을 의사결정에 활용할 수도 있다.

한화토탈에너지스는 설비별 라이프사이클 전반의 데이터와 이력 관리·예지 정비 등을 위한 에셋 트윈(Asset Twin)을 추진하고 있으며, 이를 위한 핵심 프로젝트로 디지털 맵을 꼽고 실현에 나서고 있다.

현재 디지털 맵에 현실과 똑같은 대산 공장 전체를 복제해 지난 3년간 정비해온 엔지니어링 데이터 일부와 설비보전, 검사 이력 데이터, 위치기반 공장 내 작업·작업자 데이터 통합을 완료했다.

한화토탈에너지스의 디지털 맵은 전 단지 항공촬영을 통해 네이버나 구글 지도와 같은 2D·3D 디지털 지도를 구현했다. 약 6000건의 중요 설비 위치를 지도 위에 시각화하면서 기존 구축한 설비 정보포탈과 연결해 직관적으로 설비 정보를 검색하고 활용할 수 있도록 했다.

또 스마트폰 앱으로 외부 작업자 위치를 관제하는 시스템을 구축, 작업 중 위급 상황이 발생하면 작업자 위치를 실시간으로 파악해 신속하게 조치할 수 있다.

한화토탈에너지스는 비상시 디지털 맵을 활용해 대응 전략을 수립하는 비상 방제 시스템 구축 프로젝트도 진행하고 있다. 이 시스템이 완성되면 사고 발생 시 사고 위치 근처의 화학물질 정보와 설비 정보, 소방·방재 시설물 위치 정보 등을 신속히 파악할 수 있고, 이동식 폐쇄회로(CC)TV와 연결해 현장 상황을 실시간으로 모니터링하며 대응 전략을 수립할 수도 있다.

한화토탈에너지스는 앞으로 지상 설비뿐만 아니라 지하 중요 파이프라인이나 고압 케이블 등의 정보를 표현해 공사나 작업 시 활용하는 등 디지털 맵을 정교화한다는 계획이다.

|

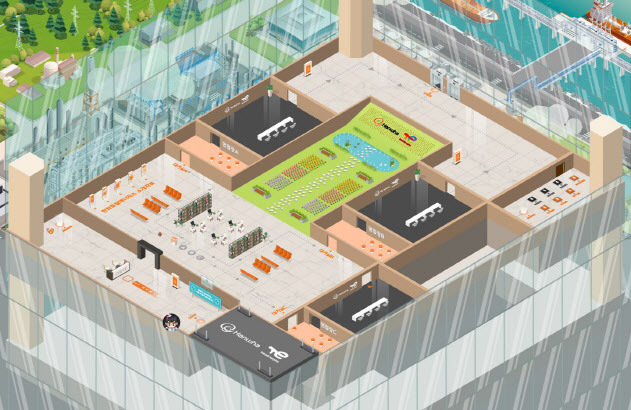

한화토탈에너지스의 가상 면접장은 마치 지원자가 회사를 방문한 경험을 느낄 수 있도록 석유화학공장과 관련된 이미지를 곳곳에 구현했으며, 회사 정보를 확인할 수 있는 인포메이션도 제공한다.

한화토탈에너지스는 가상 오피스가 직원들의 업무 효율성을 높이는 데 도움이 되자 가상 면접장을 구축했다. 한화토탈에너지스 관계자는 “팬데믹(전염병 대유행)으로 재택근무를 병행하면서 사무실 밖에서도 직원들의 업무 연속성과 소통 편의를 높이고자 게더타운을 활용한 가상 오피스를 오픈, 운영 중에 있다”고 설명했다.

◇스마트 글래스 도입…산업용 IoT로 안전·효율↑

한화토탈에너지스의 DT는 석유화학공장의 정기보수 업무환경도 바꾸고 있다. 한화토탈에너지스는 정기보수 기간 비대면 업무를 확장하고자 무선 커뮤니케이션 장비인 스마트글래스를 도입했다.

스마트글래스는 안경에 부착된 카메라 렌즈와 디스플레이를 통해 상대방과 실시간으로 영상과 음성을 공유하는 사물인터넷 장비다. 현장을 계속 이동하며 소통할 수 있고, 파일 공유와 동영상·스냅샷 촬영, 채팅 등 다양한 기능을 갖춰 코로나19 시대 새로운 현장 점검 대안으로 떠오르고 있다.

한화토탈에너지스는 사내 P-LTE망(Private LTE망·특정 장소에 제한해 구축한 개별 무선통신망)을 통해 스마트글래스를 안정적으로 활용할 수 있다고 강조했다.

앞서 한화토탈은 2017년 국내 석유화학기업 최초로 전 단지 어느 곳에서든지 데이터를 실시간으로 처리할 수 있는 단지 내 무선통신망을 구축한 바 있다. 이때부터 사람의 손이 닿기 어려운 높은 곳이나 고온·고압 환경에서도 데이터를 모을 수 있는 무선 센서·디바이스 등 산업용 IoT를 활용할 수 있는 인프라가 마련된 셈이다.

이렇게 공장에서 수집된 다양한 빅데이터는 공장의 안전 운전과 생산성 향상에 활용되고 있다. 공장 운영 중 수집되는 데이터는 제품의 품질개선과 생산 효율성 제고 등 공정개선에 쓰이며, 공장 내 700여대의 CCTV에서 촬영된 영상은 분석을 거쳐 공장의 안전 가동을 위한 데이터로 활용한다.

이 밖에도 한화토탈에너지스는 직원들의 업무 효율성을 높이고자 RPA(Robotics Process Automation)·ERA(Excel Based Reporting Automation)·챗봇 등을 도입했다. 또 주문 시스템 ‘스마트 오더’(Smart Order)와 배송조회 시스템 ‘스마트 물류’(Smart Logistics)를 운영하며 스마트 플랜트 프로젝트를 고객 서비스 부문까지 확대해 운영하고 있다.

|

한화토탈에너지스 관계자는 “스마트 플랜트 프로젝트는 직원들이 한눈에 공장 현황을 파악하고 이상 징후를 사전에 감지하는 것은 물론, 공정 최적화와 운전·설비 예측을 통한 업무 효율성 증대, 신속한 의사결정에도 도움이 될 것”이라며 “석유화학과 4차 산업혁명이 만나 데이터 기반의 의사결정이 가능한 ‘지능형 공장’으로 탈바꿈하는 것이 최종 목표”라고 말했다.

![할머니에 욕정 품은 그놈…교회로 향한 이유는 [그해 오늘]](https://image.edaily.co.kr/images/vision/files/NP/S/2024/12/PS24122300012t.jpg)

![40년간 아무도 예상치 못한 AI 붐에 대비한 '이 사람'[파워人스토리]](https://image.edaily.co.kr/images/vision/files/NP/S/2024/12/PS24122300015t.jpg)

![남은 배터리 16%…영하 10도 속 갇힌 등산객 구조[따전소]](https://image.edaily.co.kr/images/vision/files/NP/S/2024/12/PS24122300407t.jpg)