|

초정밀 부품과 제품이 사용되는 IT, BT, NT 등의 첨단산업 육성을 위해서는 기존 단일공정의 한계를 뛰어넘는 하이브리드 가공 공정을 이용한 초정밀 가공시스템 실용화가 필수적이다.

이에 연구팀은 나노미터급(1나노미터=10억 분의 1미터) 정밀도를 기반으로 기존의 기계가공 공정들인 밀링, 레이저 가공, 초음파 진동, 연삭, 방전 등을 복합적으로 수행해 가공이 어려웠던 단단한 재료들도 매우 정밀하고 미세하게 가공할 수 있는 하이브리드 가공 시스템을 개발했다.

이번 기술의 핵심은 초정밀, 초미세 가공이다. 연구팀은 이번에 개발한 모든 장비에 50나노미터(머리카락 두께의 1/2000) 이하의 가공오차를 갖는 모듈을 탑재해 센서를 통해 오차를 자동감지하고, 바로 잡음으로써 세계 최고 수준의 정밀도를 확보했다.

가공할 때 사용하는 공구(tool)도 밀링, 방전, 초음파 진동 공정들을 동시에 진행할 수 있는 하이브리드 스핀들로 개발하고, 기계 정밀도를 50나노미터 이하로 낮춰 기존 장비들보다 생산성과 정밀도를 모두 높일 수 있었다. 또한 원자재가 놓이는 테이블인 ‘이송계’의 이동 정확도도 50나노미터 이하다. 가공 시 0.01℃ 수준으로 미세 온도제어가 가능해 외부환경의 영향을 받지 않고서도 작업이 가능하다.

연구팀은 자동차 부품과 같이 가공하기 어려운 난삭재를 가공정밀도 1마이크로미터(㎛)급으로 생산할 수 있는 초정밀 하드터닝·연삭 하이브리드 가공 장비도 개발했다. 또 이송계가 10나노미터씩 미세하게 움직일 수 있는 ‘비전도성 방전·연삭 하이브리드 가공 장비’를 개발해 직경 0.5mm 이하의 다이아몬드 공구도 가공할 수 있다.

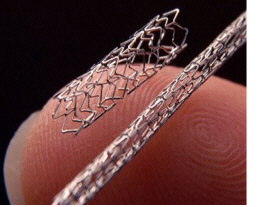

이번 연구과제를 통해 개발된 장비 중 하나인 ‘극초단 고에너지 빔을 응용한 초정밀 하이브리드 가공 시스템’은 국내 최초로 약물을 전달하는 뇌혈관 스텐트를 생산할 수 있다.

연구책임자인 박종권 박사는 “이번에 개발된 장비들은 가공하기 어려운 난삭재도 정밀하게 가공할 수 있어 IT, ET, BT 산업에 필요한 고부가가치 첨단 제품의 생산이 가능하다”며 “상용화를 통해 관련 산업에 대한 국제경쟁력을 높이고 수출 증대와 수입대체 효과가 극대화되길 기대한다”고 밝혔다.

이번 연구과제를 통해 119건의 특허를 출원하고 63건의 특허를 등록했다. 또한 43편의 SCI(E)급을 포함 총 78편의 논문을 게재했다. 이번 기술은 최근 기계의 날 행사에서 대한민국을 대표하는 올해의 10대 기계기술로도 선정됐다.

|