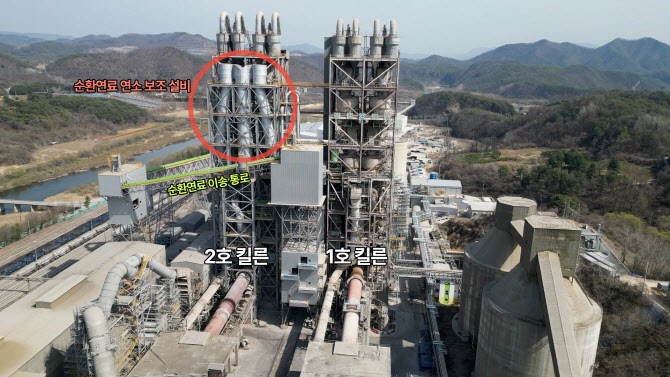

강원도 영월에 있는 한일현대시멘트(006390) 영월공장. 지난 16일 찾은 이곳에는 지난 1월 완공된 2호 킬른(소성로)의 파이로 로터 설비가 웅장한 모습을 자랑하며 뜨거운 열을 발산하고 있었다. 박진규 한일현대시멘트 영월공장 공장장은 “세계 최고 수준인 유럽 시멘트 공장보다 순환 자원 연료 사용률을 더 높일 계획”이라고 강조했다.

유연탄 대신 순환자원 투입…내년 초 유럽 평균보다 높은 66% 목표

시멘트는 석회석으로부터 만들어진다. 몇 가지 부원료와 섞어 1450℃의 높은 열을 가하면 시멘트 직전 단계인 클링커로 재탄생된다. 시멘트 제조공정의 핵심인 소성 공정이다. 1450℃ 이상의 고열을 내는 과정에서 당연히 에너지 소모를 많이 할 수밖에 없고 다량의 탄소도 배출된다. 시멘트 산업이 환경오염산업 중 하나라는 꼬리표가 붙는 이유다.

|

다만 기존 공장 설비로는 순환자원 연료를 완전 연소를 하기에 적합하지 않았다. 순환자원 연료를 완전연소 하기 위해서는 유연탄보다 더 많은 연소 시간이 필요해서다. 영월공장은 이를 극복하기 위한 설비 구축에 1980억원을 투자했다. 특히 2호 킬른의 예열탑을 개조해 설치한 파이로 로터는 순환자원을 훌륭한 에너지원으로 만들어주는 핵심설비다. 연소시간을 늘려 완전연소를 유도하는 역할을 한다.

순환자원 연료 사용률이 약 36% 수준인 영월공장은 2호 킬른 가동으로 50%대까지 사용률을 높였다. 내년 상반기 완공을 목표로 하고있는 1호 킬른 파이로 로터까지 제 역할을 하게 되면 사용률은 66%까지 확대된다. 세계 최고 수준을 자랑하는 유럽 시멘트 공장의 순환자원 연료 사용률 평균(52%)보다 높은 수치다. 순환자원을 쓰는데도 탄소 배출량은 약 7.6%, 질소산화물은 약 11% 각각 줄이는 결과까지 얻었다.

|

폐열도 다시 보자…ECO 발전으로 4.8만 세대 연간 전력량 재창출

한일현대시멘트의 친환경 경영은 여기에 그치지 않는다. 순환자원 재활용 설비, 폐열을 활용한 에코전 설비, 질소산화물 저감 장치, 염소더스트 재활용 시설 등 친환경 설비 전반을 도입했다. 심지어 석회석을 이동할 때 날리는 먼지를 막기 위해 약 8㎞에 달하는 밀폐 컨베이어 벨트로 운반한다.

지난 4월 완공한 에코발전 설비는 소성 공정 이후 버려지는 고온의 배기가스를 재활용할 수 있는 장치로 1050억원을 투자해 만들었다. 소성공정 이후에 발생하는 배기가스도 300℃ 이상의 고온을 품고 있는 에너지원이다. 영월공장은 열을 활용해 증기를 생산, 증기 터빈을 돌려 전기를 생산한다. 다른 발전설비보다 경제적이고 대기 오염물질 발생이 없는 에코발전은 더할 나위 없이 친환경적이다.

한일현대시멘트 관계자는 “영월공장의 에코 발전설비는 연간 약 14만 ㎿h의 전기 생산이 가능하다”라며 “영월공장 전기 사용량 중 30%에 해당하는 전력량”이라고 설명했다. 1년간 4만8000세대가 사용할 수 있는 전력량이다. 영월공장에는 7㎿h급 에너지저장장치(ESS) 설비도 설치해 전기 효율도 높였다. 야간에 전기를 충전하고 주간에 전기를 사용해 연간 약 3억원을 아끼고 있다.

|

이 밖에 미세먼지의 원인이 되는 질소산화물을 저감하는 선택적 비촉매 환원기술(SNCR·Selective Non-Catalytic Reduction), 전기 집진기와 백필터 등은 비산 먼지 확산을 막는 역할을 하고 있다.

박 공장장은 “건자재 수요 감소 등 시멘트 업계가 처한 상황이 녹록지 않지만 탄소중립은 더 이상 투자를 미룰 수 없는 과제”라며 “앞으로도 흔들림 없이 탄소중립을 위해 노력을 기울여 나갈 계획”이라고 각오를 전했다.