지난해 1월 쉴새 없이 돌아가는 경남 양산 신흥SEC 제조라인에서 다급한 목소리가 울려 퍼졌다. 각형 배터리 핵심 부품 중 하나인 ‘캡 어셈블리’의 생산량이 달려 밤샘 작업으로도 삼성SDI의 주문량을 맞추기가 어려웠던 것이다.

풀 가동중인 삼성SDI 전기차 배터리 제조 라인에도 비상등이 켜졌다. ‘캡 어셈블리’는 각형 배터리의 외장재인 알루미늄 캔의 덮개 역할을 하는 부품으로 외부 충격으로부터 셀 내부를 보호할 뿐만 아니라 배터리 폭발 사고를 방지하는 벤트(Vent) 시스템이 적용된 핵심 부품이다.

‘캡 어셈블리’ 부품 수급에 문제가 생겼다는 소식을 듣게 된 삼성SDI는 사내 상생협력 부서의 전문가를 신흥SEC로 급파했다. 신흥SEC의 ‘캡 어셈블리’ 생산 공정에는 여러문제가 산적해 있었다. 삼성SDI의 엄격한 부품 품질 수준에 맞추기 위해 설계된 복잡한 생산 라인은 설비종합효율이 50%대에 머물고 있는 상황이었다. 게다가 용접 불량률은 6%에 달했다.

설비종합효율은 전체 생산소요시간 중 설비이상, 불량발생 등 불필요하게 발생한 시간을 제외한 실제 생산에 사용된 시간의 비율을 말한다. 일반적으로 80% 이상을 양호한 수준으로 본다. 낮은 설비종합효율과 높은 불량률은 생산성 저하를 가져올 뿐만 아니라 수익성에도 악영향을 미친다.

사태의 심각성을 파악한 삼성SDI와 신흥SEC는 당장 ‘SSP 테스크 포스(TF)’를 구성하고 구체적인 문제 파악에 나섰다. ‘SSP T/F’는 총 34개의 문제점을 해결 과제로 삼고, 원인을 규명하고 개선방법을 만들어 나갔다.

효과는 놀라웠다. T/F 출범 9개월 만에 설비종합효율은 80%를 상회했다. 특히 용접불량율은 3% 대로 절반 가까이 줄었다. 34개 과제 하나도 놓치지 않고 목표치 이상의 성과를 거둔 결과였다.

신흥SEC는 이밖에도 다양한 공정개선 활동을 통해 ‘캡 어셈블리’의 생산성 향상과 비용절감 효과를 거뒀다. 삼성SDI도 신흥SEC의 부품을 안정적으로 공급받아 전기차 배터리 생산 라인의 정상 가동률 차질을 막을 수 있었다.

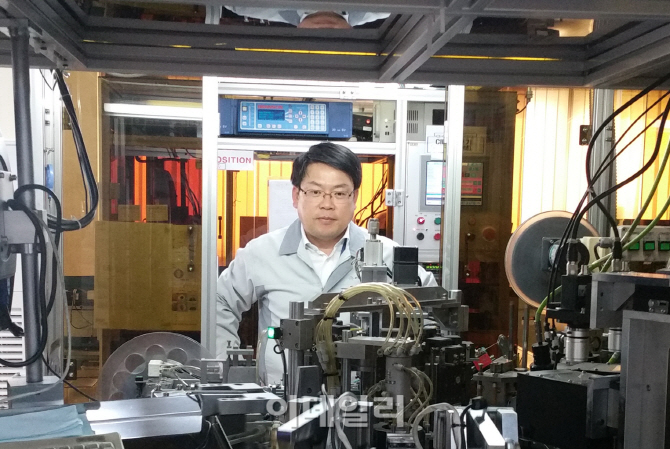

1979년 설립된 신흥SEC는 TV 브라운관 부품을 생산하던 업체로 1986년에 삼성SDI의 협력사로 처음 인연을 맺었다. 삼성SDI가 배터리 생산을 시작하자 브라운관 부품 대신 배터리 부품으로 업종을 과감하게 전환했다. 신흥SEC는 삼성SDI와 협력사간 상생협력 모임인 SSP(Samsung SDI Partnership association) 회원사다.

황만용 신흥SEC 사장은 “삼성SDI와 신흥SEC의 관계는 해를 거듭 할수록 견고해지면서 30년간 동반성장의 인연이 이어져 왔다”라며 “앞으로도 많은 협력을 바탕으로 함께 성장하길 바란다”고 전했다.

한편 삼성SDI(006400)는 올해 협력사와 동반성장을 더욱 강화하기로 했다. 그 일환으로 지난 20일 경기 용인시 기흥구 노블카운티에서 SSP총회를 열고 △경쟁력 확보 지원 △미래기술 협력 △공정 거래 확립을 3대 추진 과제로 정하고 중점적으로 실천해 나가기로 했다.

조남성 삼성SDI 사장은 “협력사는 지속 성장해 나갈 공동체”라며 “상호이익을 증진시킬 수 있는 건전한 협력 관계를 정착시켜 나갈 것”이라고 강조했다.

|

▶ 관련기사 ◀

☞삼성SDI, 협력사와 '점프업'.. 동반성장 3대 추진과제 발표

☞[특징주]삼성SDI, 강세…BMW "다른 배터리업체와 거래계획 없다"

☞BMW "내년 출시 3시리즈 PHEV에도 삼성SDI 배터리 적용"