|

하지만 AI는 공급망 데이터를 실시간으로 분석해 “이 부품은 곧 부족해질 것”이라는 신호를 미리 감지할 수 있습니다. 필요하다면 공정을 조정해 다른 재료나 공정으로 대체 생산을 시도할 수도 있고, 물류와 재고 운영을 최적화해 필요한 부품을 낭비 없이 제때 확보할 수도 있죠.

아울러 이제는 제조업 분야에서 환경과 지속가능성도 빼놓을 수 없는 과제가 됐습니다. 에너지를 아끼고, 자원을 절약하며, 탄소 배출을 줄이는 능력이 기업의 중요한 경쟁력이 되고 있죠. AI 자율제조는 이런 요구에 해법을 제공합니다. AI가 공정을 실시간으로 최적화해 불필요한 가동을 줄이면 전력 소모와 원자재 낭비가 크게 줄어드는 것이죠.

또한 글로벌 제조업 경쟁은 날로 치열해지고, 저가 공세도 거세지고 있습니다. 이런 상황에서 AI 자율제조는 생산성·효율성·품질·비용이라는 제조업의 핵심 과제를 동시에 해결할 수 있는 해법으로 더 이상 선택이 아닌 필수가 되고 있죠. 특히 대표적인 효과는 ‘다운타임’ 최소화입니다. 과거에는 설비 한 대가 멈추면 생산 라인이 통째로 서버리고, 그러는 동안 손실은 눈덩이처럼 불어났습니다. 하지만 AI 자율제조 기반 공장은 수많은 센서 데이터를 실시간으로 분석해 고장 징후를 미리 포착합니다. 덕분에 공장이 불시에 ‘올 스톱’ 되는 사태를 줄이고 안정적인 생산을 이어갈 수 있습니다.

|

기술적 여건이 충분히 뒷받침되고 있다는 점도 AI 자율제조 도입이 가속화되는 배경입니다. 과거에는 데이터 저장과 처리 비용이 너무 비싸서 AI는 일부 대기업이나 연구소만 다룰 수 있는 귀한 기술이었습니다. 하지만 지금은 클라우드 비용이 크게 낮아지고, 오픈소스 AI 플랫폼과 다양한 상용 솔루션이 등장하면서 비교적 규모가 작은 기업들도 AI를 실험하고 적극적으로 도입할 수 있게 됐습니다.

여기에 센서, 네트워크, 반도체 성능 같은 기반 기술까지 빠르게 발전하면서 공정 전반에서 데이터를 수집하고 분석하는 일이 훨씬 수월해졌습니다. 데이터, 알고리즘, 컴퓨팅 파워라는 세 축이 동시에 성숙한 덕분에 AI 자율제조는 더 이상 먼 미래의 아이디어가 아니라, 이미 현실에서 시작된 변화로 받아들여지고 있습니다.

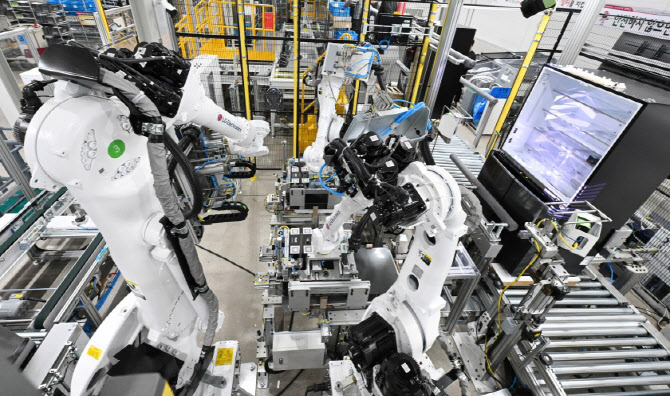

아직 완전한 AI 자율제조나 무인 공장이 구현된 것은 아니지만 곳곳에서 관련 기술이 적용되며 점점 더 큰 그림이 그려지고 있습니다. 대표적으로 미국의 완성차 기업 제너럴모터스(GM)는 조립 로봇에 AI 기반 예측 시스템을 달았습니다. 실제로 GM은 이 시스템 덕분에 수십 건의 예상치 못한 고장을 막고 생산 중단 시간을 크게 줄일 수 있었습니다.

|

또 LG전자는 가전 공장에서 AI 비전 기술을 도입해 냉장고 생산 라인의 품질 검사를 자동화했습니다. 포스코는 광양제철소에서 AI를 활용해 철강 코일의 불량을 실시간으로 검출합니다. 예전 같으면 사람이 직접 눈으로 확인해야 했던 결함들을 AI가 빠짐없이 잡아내는 것이죠.

이 밖에도 화학 플랜트에서는 외부 환경 변화에 맞춰 가동 방식을 자동으로 바꾸는 AI 제어 기술이 쓰이고, 제약 산업에서는 생산 데이터 위변조를 막고 품질을 보장하는 데 AI를 활용하고 있습니다.

이처럼 AI 자율제조 기술은 상당한 잠재력을 품고 있는 만큼 국가의 산업 경쟁력을 가르는 핵심기술이 될 전망입니다. 이러한 변화의 흐름은 한국에도 기회이자 도전이 될 전망입니다.

![고맙다, 코스피!…연기금 줄줄이 '역대 최고 수익률' [마켓인]](https://image.edaily.co.kr/images/Photo/files/NP/S/2026/02/PS26021001687t.630x.0.jpg)