LG전자가 올해 2월 지역사회에 기여한 공로를 인정받아 창원시로부터 부여받은 명예도로인 ‘LG전자로(路)’에 위치한 창원공장 안에서는 지난 22일 무더운 날씨에도 근로자들이 모터와 컴프레서 생산에 구슬땀을 흘리고 있었다.

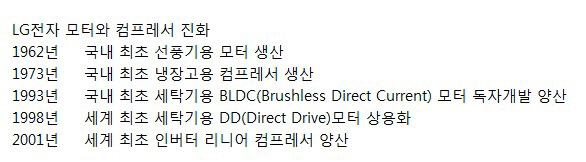

세계 최초 세탁기용 DD모터, 연간 260만㎞ 코일 사용

LG전자는 창원 2공장에서 세탁기, 식기세척기, 건조기 등에 들어가는 모터와 에어컨, 냉장고에 탑재되는 컴프레서용 모터 등을 생산하고 있다.

모터는 자석과 코일로 이루어져 있으며, 코일 감기, 코일 연결, 검사 등 크게 3단계를 거쳐 완성된다. 모터의 경우 많은 양의 코일을 균일하게 감는 것이 가장 중요하다. 마치 물레를 곱게 짜는 것과 비슷했다.

귀를 거슬리는 기계음이 시끄러운 총 11개의 생산라인 곳곳에는 귀마개를 하고 모터부품을 조립하는 여성근로자들의 모습도 쉽게 찾아볼 수 있었다. 박성길 모터제조파트장(부장)은 “생산직의 남녀 비중은 7대 3으로 모두 정규직으로 구성돼 있으며, 주간 8시간 생산활동을 하고 있다”고 설명했다.

LG전자는 총 11개 라인 중 3개 라인에서 세탁기용 DD(다이렉트 드라이브)모터를 생산하고 있다. 창원공장에서 생산되는 모터 중에서 DD모터는 30% 이상을 차지할 정도로 가장 많다.

LG전자가 1998년 세계 최초로 세탁기에 상용화한 DD모터는 모터가 세탁통을 직접 구동시킨다. 기존의 세탁통과 모터를 벨트로 연결해 소음과 진동이 컸던 문제를 해결한 것이다. DD모터 생산에 투입되는 연간 코일 규모는 약 260만km로 ‘지구에서 달까지(38만km)’ 3번 이상 왕복 가능한 거리다.

|

생산라인 바로 옆에는 DD모터가 심하게 흔들리는 둥근 판 위에 고정된 채 진동 실험이 진행되고 있었다. 김봉진 모터품질보증파트장(부장)은 “격렬한 흔들림에도 정상적으로 작동하는지를 확인하는 것”이라며 “이 실험에서 DD모터는 단 한번도 실패한 적이 없다”고 강조했다.

수조에 넣은 컴프레서, 1개 기포도 나오지 않아야 합격

냉장고, 에어컨, 정수기 등에 사용되는 컴프레서용 모터는 창원 2공장에서 생산된 후 바로 옆 1공장의 컴프레서 생산라인으로 이동된다.

LG전자는 3개 라인에서 냉장고용 인버터 리니어 컴프레서, 냉장고와 정수기에 사용되는 소형 컴프레서, 일반 컴프레서 등을 생산하고 있다. 품목에 따라 다르지만 짧게는 3초에 컴프레서 1개씩 만들어진다. LG전자가 전세계에서 유일하게 기술 상용화로 대량생산하는 ‘인버터 리니어 컴프레서’는 70m의 라인을 통과하면서 조립, 용접 등 총 10개의 공정을 거쳐 완성된다.

크기, 형태 등이 다른 컴프레서들은 제조 공정이 모두 끝나면 뒤쪽의 검사실로 모인다. 작업자들은 모든 컴프레서에 대해 진동, 소음 검사를 거친 후 냉매 유출 여부를 검사하기 위해 컴프레서 내부에 공기를 투입한 후 대형 수조에 넣어 기포가 생기는지 확인한다. 이후 컴프레서는 전용 승강기를 이용해 2층에서 1층으로 이동하고 검사 공정까지 완료한 후에 냉장고, 정수기, 에어컨 등을 만드는 생산라인으로 옮겨진다.

|

LG전자는 인버터 리니어 컴프레서에 대해 10년 무상보증을 하는 만큼 전원을 켜고 끄는 것도 수십만회 반복한다. 압력과 부하를 높여 부품의 마모가 생기는지를 확인하고, 영하의 극한 조건에서도 냉매가 정상적으로 순환하는지 등을 테스트한다. 컴프레서에 연결되는 부분에 수박만한 얼음이 생길 정도다.

노태영 컴프레서BD(Business Division)담당 상무는“모터와 컴프레서의 에너지 효율, 소음, 진동, 내구성 등은 프리미엄 가전의 성능과 수명을 결정짓는 핵심 경쟁력”이라며 “완제품에 최적화된 핵심부품 개발로 시너지를 창출할 것”이라고 강조했다.

|

![여수산단은 좀비 상태...못살리면 한국 산업 무너진다[only 이데일리]](https://image.edaily.co.kr/images/vision/files/NP/S/2026/03/PS26031201409t.jpg)