|

이와 함께 디지털 전환은 새로운 기술과도 연결되어 있다. 클라우드, 빅데이타 등 디지털 플랫폼 기술과 사물인터넷, 디지털 트윈(Digital Twin), 인공지능(AI), 3D 프린트, 가상제품설계(Virtual Product Design) 등 기업의 성장에 필요한 다양한 요소들이 디지털과 연관되어 있다. 결국 디지털 시대라는 혁신 생태계의 변화 속에서 디지털 전환은 필연적으로 기업들의 생존 전략이 될 수밖에 없다.

스마트화되고 있는 시장과 고객의 요구 역시 디지털 전환을 해야 하는 이유 중 하나다. 특히 밀레니엄 세대는 인터넷과 모바일, SNS를 자유롭게 다룰 수 있는 세대로서 디지털 장치에 익숙하다. 결국 사용하는 데이터가 비즈니스에 녹아들어야 하는 상황이 되었다. 이에 따라 스마트 팩토리를 구축하기 위해서는 빅데이터 관리 기술이 우선적으로 적용되어야 한다. 그래야 고객 맞춤형 스마트팩토리가 가능해지기 때문이다.

많은 제조업들이 디지털 압박을 받고 있다. 디지털 전환을 중심으로 빅데이터 관리 관리기술이 적용된 스마트팩토리는 사실 혁명이 아니라 진화다. 자연스러운 과정이라는 뜻이다. 정보통신기술(ICT)과 같은 다양한 기술들이 기존 전통적인 운영방식과 서비스 등과 접목되어 함께 적용되고 있기 때문이다.

‘디지털 전환’에 있어 4가지의 기술 카테고리가 중요하다. 이중 가장 먼저 대두된 것은 연결성(Connectivity)이다. 최근 ‘스마트 기기’로 명명되는 다양한 기술들이 여기에 포함된다. 특히 최근에는 통신 케이블 등의 물리적인 장치 없이, 데이터를 전송하는 기술이 개발되어 디지털 전환이 가속화된 상황이다.

두 번째는 이동성(Mobility)이다. 사용자 친화적인 원격 장치들은 이미 많은 사람들에게 익숙하다. 결국 원격 장치와 관련된 이동성은 앞으로도 더욱 중요해질 전망이다. 세 번째는 디지털 전환에 필수적인 클라우드(Cloud) 기술이다. 많은 양의 데이터를 빠르고 정확하게 취급하는 것 역시 클라우드 기술과 연관이 있다. 마지막으로 분석(Analytics) 또한 중요한 부분을 차지한다. 인공지능(AI) 최적화 퍼포먼스, 인지적 애플리케이션 등이 여기에 포함된다.

이와 같이 데이터 기반 기술들이 스마트팩토리를 촉진시키고 있다. 이중 데이터는 ‘핵심’이다. 또한 스마트 팩토리의 중요 이슈는 ‘디지털 전환’이다. 이는 일반적인 시스템(MES, ERP)이나 기술이 아닌 제조업의 기업 가치를 바탕으로 진행되어야 한다. 이후 지속 가능성(Sustainability)을 비롯해 안전과 보안, 자산 최적화, 실행 효율성, 그리고 밸류 체인(value chain) 최적화 등에 초점을 맞추어야 한다.

특히 ‘사람과 노동자(Employees)’가 전환의 중심이 되어야 한다. 그러나, 안타깝게도 선형적 프로세스(Linear Process)가 ‘글로벌 베스트 프랙티스(Global Best Practice)’로 포장된 시스템, 이 시스템들을 무차별적으로 맹종(盲從)하는 기업 문화와 행동은 디지털 유효성을 가로막는 가장 큰 방해 요소라고 볼 수 있다.

이는 과거 산업화 과정에서 컴퓨터 기술 활용을 위해 구축해 온 업무 프로세스(process)와 시스템으로는 4차 산업혁명의 속도와 품질수준, 원가관리, 납기관리 등을 감당하기에 역부족이라는 현실을 직시하지 못한 것에 기인한다.

이러한 데이터들은, 기존의 선진기업들이 컴퓨터 기반에서 개념 설계한 MES, ERP 등 생산, 경영 분야의 기간 시스템과 연동되어 주문이 접수되고, 경영상 판단에 의해 공장이 최적의 생산체제 하에서 운영될 것이라고 보았다. 그 이유는 명확하다. 이와 같은 시스템들은 소품종 대량생산체제(mass production)에서나 통용되는 시스템이기 때문이다.

다시 말해 기업 집단(대기업)의 주 변수와 하청업체의 종속 변수 사이에 톱다운(top-down) 방식의 선형적 프로세스(linear process)를 기반으로 개념을 디자인한 시스템인 것이다. 물론, 지난 과거의 소품종 대량생산체제 하에서의 이런 방식은 기존 많은 기업들의 성공사례로 증명됐다는 점에서 옳았다고 볼 수 있다.

그러나 앞으로 스마트팩토리를 구축하는 데 있어서는 한계점이 도출될 수 밖에 없다. 결국 개인화된 고객 및 시장, 생산현장은 필연적으로 빅데이터 관리 기술이 활용된, 바텀업 방식(bottom-up: 세부적인 데서 출발하는 방식)의 비선형 프로세스(nonlinear process)로 개념 디자인한, 인공지능 기반의 혁신적인 스마트팩토리 플랫폼을 필요로 하고 있다.

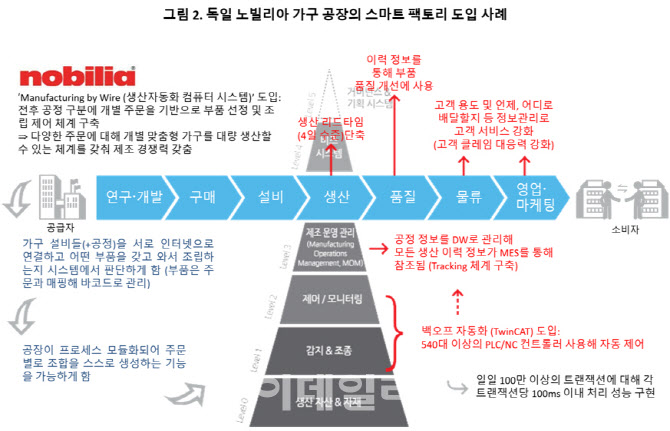

독일의 주방가구브랜드 노빌리아의 경우 매일 2600 세트, 연간 58만 세트의 고객맞춤형 주문사양으로 제작된 부엌가구를 세계 약 70개국에 제공하고 있다. 노빌리아는 개인화 생산(Personalized Manufacturing)을 선도적으로 구축하여 각 고객이 원하는 맞춤 사양의 주방가구를 생산하여 제공한다는 것이 특징이다. 노빌리아의 경쟁력은 “Manufacturing by Wire”라 불리는 자동생산방식에 있다.

생산공정을 전공정과 후공정으로 나누고 각 공정마다 고도의 빅데이터 관리기술과 정보통신기술을 접목했다. 고객이 주문한 가구에 어떤 부품이 적재적소에 들어가는지, 그리고 적시에 원하는 장소로 배달되고 있는지 등의 다양한 정보를 제공하고 있다. 이는 조립공정의 최적화는 물론, 고객 불만 접수 시 개별 부품의 문제를 찾는 데도 활용된다.

또한 노빌리아는 전공정에서 데이터 웨어하우스(Data Warehouse)를 통해 다양한 부품 및 조립품의 홀(hole) 위치를 관리하고 있다. 후공정에서는 주문 시 필요한 가공완료 부품을 데이터 관리기술을 통해 MOS(Manufacturing Operation System)로 계획관리 및 선정하고, 포장 부품에 RFID 태그 또는 바코드를 부착해 각 부품에 개별적으로 식별 가능한 ID를 부여한다.

다시 말해 인건비 부담이 큰 독일에서 자체 생산으로 경쟁력을 가져가기 위해 생산 자동화를 필수적으로 하고 있는 것이다. 이로써 독일 내 2개 공장, 2500여명의 직원으로 약 1조 5000억원의 매출을 달성한 노빌리아는 스마트 팩토리를 통해 지속적으로 품질관리는 물론 생산성을 향상시키고 있다. 아래 그림에서와 같이 제품추적시스템과 빅데이터 관리, 그리고 디지털 피킹 시스템(Digital Picking System)을 스마트 팩토리로 연계해 공급망(Supply Chain) 전반에 걸쳐 지속 가능한 시너지 효과가 창출되도록 하고 있다.

|

이와 같이, 기업은 앞으로 IIoT(Industrial Intelligence of Things)기반으로 제조 현장 빅데이터를 수집하고, 데이터 애널리틱스(Data Analytics: 빅데이터 관리기술)을 통해 실시간으로 데이터를 분석할 수 있는 역량을 키워야한다. 또한, 현장과 동기화된 사이버 모델(Cyber Model)을 디지털 트윈(Digital Twin) 개념으로 구성, 활용하여 제조시스템의 효율적인 설계, 운용(Operation)을 수행하는 체계를 구축해야 한다.

그래야 주문 변경, 공정 이상, 설비 고장 등의 상황 변경을 자동화가 아닌 자율적(Autonomous)으로 인지, 판단, 대응할 수 있는 지능적인 플랫폼(Platform)으로 ‘인공지능 기반 스마트팩토리’가 구축될 것이다. 따라서, 스마트 팩토리는 과거 개념의 “공장”이 아닌, 공급망(SCM)의 플랫폼이자 제조업의 새로운 경영전략이다.

그러므로 제조업은 앞으로 IIoT(Industrial Intelligence of Things)기반으로 제조 현장 빅데이터를 수집하고, 데이터 애널리틱스(Data Analytics: 빅데이터 관리기술)을 통해 실시간으로 데이터를 분석할 수 있는 역량을 키워야한다. 또한, 현장과 동기화된 사이버 모델(Cyber Model)을 디지털 트윈(Digital Twin) 개념으로 구성하고, 활용하여 제조시스템의 효율적인 설계, 운용(Operation)을 수행하는 체계를 구축해야한다.

주문 변경, 공정 이상, 설비 고장 등의 상황 변경을 자동화가 아닌 자율적(Autonomous)으로 인지, 판단, 대응할 수 있는 지능적인 플랫폼(Platform)으로 ‘인공지능 기반 스마트팩토리’를 구축할 수 있을 것이다.

![SK, 역대 최대 5조1575억원 자사주 소각 결정…애프터마켓 10%대 급등[특징주]](https://image.edaily.co.kr/images/Photo/files/NP/S/2026/03/PS26031001416t.jpg)