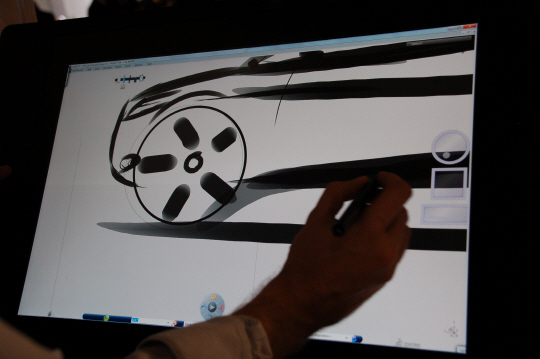

모든 자동차의 디자인 과정은 2차원의 스케치와 공업용 특수 찰흙(클레이)을 이용한 렌더링을 거쳐 실제 차 크기의 세부 디자인 작업이 진행된다. 이 과정에서 디자인적 요소가 공기역학이나 충돌 시 인체에 미치는 피해, 엔진 등 부품의 크기 등 현실적인 한계에 부딪히면서 계속 조정된다. 모두 5년 이상 걸리는 인내가 필요하다.

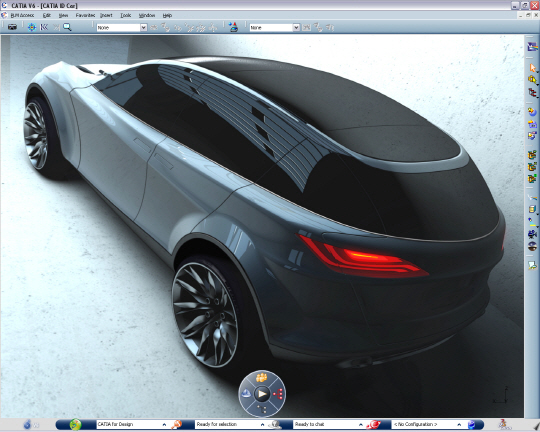

자동차용 3D 솔루션은 이 과정과 시간을 단축하는 역할을 한다. 일단 3D 디자인 작업을 마치면 이는 모두 데이터로 저장돼 충돌 때 파손되는 형태나 정도, 고속 주행 때 공기의 흐름 등을 수치화할 수 있다. 이런 기술이 없었던 1980년대 이전엔 일일이 차를 만들어 직접 시험하고 조정하는 과정을 반복해야 했다. 과거엔 통상 7년 주기로 나오던 신차가 최근 5년으로 단축되는 것도 이 덕분이다.

금호타이어가 올 9월 생산공장이 있는 광주와 멀리 떨어진 경기도 용인시 기흥구에 중앙연구소를 지을 수 있는 것도 가상 제품 개발 시스템(VPD) 덕분이다. 이곳에선 3D 솔루션 전문 IT기업 다쏘시스템 기술을 이용해 실제 타이어 제품을 생산하지 않고도 모든 제품 개발과 시험이 가상으로 진행한다.

현대·기아차는 지난 2011년 5월 미국 3D 솔루션 전문 IT기업 PTC와 손잡고 제품설계와 생산의 표준화에 나섰다. 현대·기아차는 이를 통해 현재 제품 설계 데이터를 모두 통합 관리한다. 이는 궁극적으로는 제품수명주기관리(PLM) 전반을 데이터화로 이어진다. 또 연구·개발뿐 아니라 재무·판매·생산 등 회사의 전반적인 비즈니스 영역도 데이터화된다.

물론 자동차는 가상만으로 완벽한 디자인과 안전을 담보할 수 없다. 데이터 값과 실제 실험값의 차이를 일일이 확인해야 한다. 차량 1대를 개발하는데 여전히 300여 대의 테스트 차량이 필요한 것도 이 때문이다. 자동차업계 관계자는 “자동차 개발 IT화는 무인차 같은 차량 IT화 이상으로 중요하다”며 “개발 과정의 IT 혁신은 각 회사의 원가절감은 물론 더 완벽한 자동차를 만드는 데 중요한 역할을 하고 있다”고 말했다.

한편 자동차를 비롯한 산업용 3D 솔루션은 다쏘시스템이나 지멘스, PTC 등 글로벌 IT 기업이 개발하고 있다. 특히 자동차 개발 과정에서의 IT 기술 비중 확대로 이 업계의 경쟁이 치열한 상황이다.

|

|

![피아니스트 아내의 문란한 성생활...그 끝은 '납치살해' [그해 오늘]](https://image.edaily.co.kr/images/vision/files/NP/S/2024/12/PS24120200065t.jpg)