|

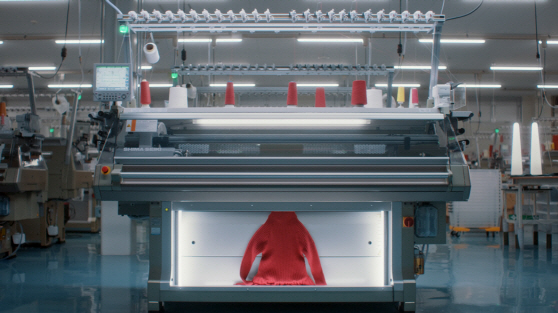

패션 4.0시대를 대표하는 기업은 유니클로다. 유니클로는 지난 2016년 무봉제 니트웨어 편직기를 세계 최초로 개발한 시마 세이카와 합작해 ‘니트웨어 이노베이션 팩토리’를 설립했다. 니트웨어 이노베이션 팩토리는 지난해 유니클로 가을겨울(F/W) 시즌에 3D 니트를 처음 선보였다. 3D 니트는 무봉제 기법으로 생산해 우수한 착용감과 가벼운 움직임 등을 특징으로 한다. 마치 3D 프린터로 생산한 것처럼 하나의 실로 완성하기 때문에 불필요한 자원 낭비를 최소화하는 장점도 있다.

니트웨어 이노베이션 팩토리에서 제작한 3D 니트는 생산의 효율성도 높다. 상품 기획부터 디자인, 샘플링, 봉제에 이르기까지의 생산 과정이 1~2개월에서 최소 1일, 최대 2주로 대폭 단축됐다.

IT는 패션 산업의 네트워크를 강화하는 역할도 한다. 일본 구마모토 시에 있는 시타텔은 IT 플랫폼을 통해 100여개의 공장과 디자이너들을 연결해준다. 또한 시타텔은 공장 봉제 수준과 요금, 소요 시간, 가동 상황 등을 분석해 디자이너에게 제공한다. 2017년 말 기준으로 공장 250여개와 디자이너 3100여명이 시타텔에 등록했다.

일본에서는 봉제 공장과 소비자를 직접 연결하는 시도도 벌어지고 있다. 도쿄 시부야에 있는 ‘스테이트 오브 마인드’는 소비자가 봉제 공장에 의류, 패션 잡화 등을 직접 의뢰할 수 있는 서비스를 제공하고 있다.

시타텔은 웹상에서 유니폼과 의류 상품을 제작하는 ‘위아’(WE ARE) 서비스를 추가했다. 위아는 전문 의류 업체 외에도 기업·단체에서 아이디어를 내면 원스톱으로 옷을 만들어준다.

|

한세실업은 생산 효율성을 높이기 위해 스마트 팩토리의 하나로 ‘햄스(HANSAE Advanced Management System)’를 개발했다. 햄스는 전 세계에 흩어진 30여 개의 공장을 한 번에 관리하는 시스템으로 별도의 개인정보단말기(PDA)를 통해 실시간으로 공장 과정을 점검할 수 있다. 또 재단, 봉제 등 제조 과정에 문제가 생기면 바로 파악해 해결할 수 있다.

태평양물산도 지난 2월 자체 개발한 스마트 팩토리 시스템 ‘QME(Qualified Manufacturing Engine)’를 베트남 박닌성에 있는 VPC 법인에 최초로 도입했다.

업계 관계자는 “패션 산업이 점점 고도화되면서 IT 활용 범위도 넓어지고 있다”며 “IT와 패션 산업이 접목되면서 생산성이 개선되고 빠르게 트렌드에 대응할 수 있는 구조도 갖춰가고 있다”고 말했다.